鎚起銅猫

普段は、鎚起銅器として、一枚の銅板を叩き上げ、器として商品を作っているわけですが、この度声があり、新潟市のデザイナー石川経治さんの35周年記念の個展に合わせて、石川さんの作品をオマージュとして、立体の猫をつくりました。

その道程をお伝えします。

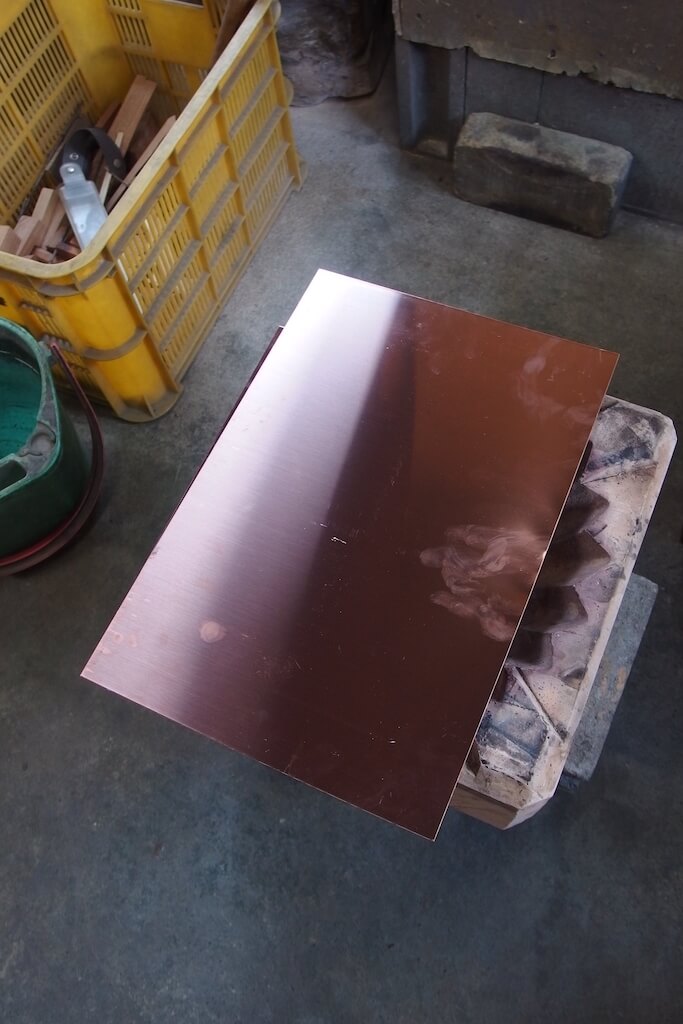

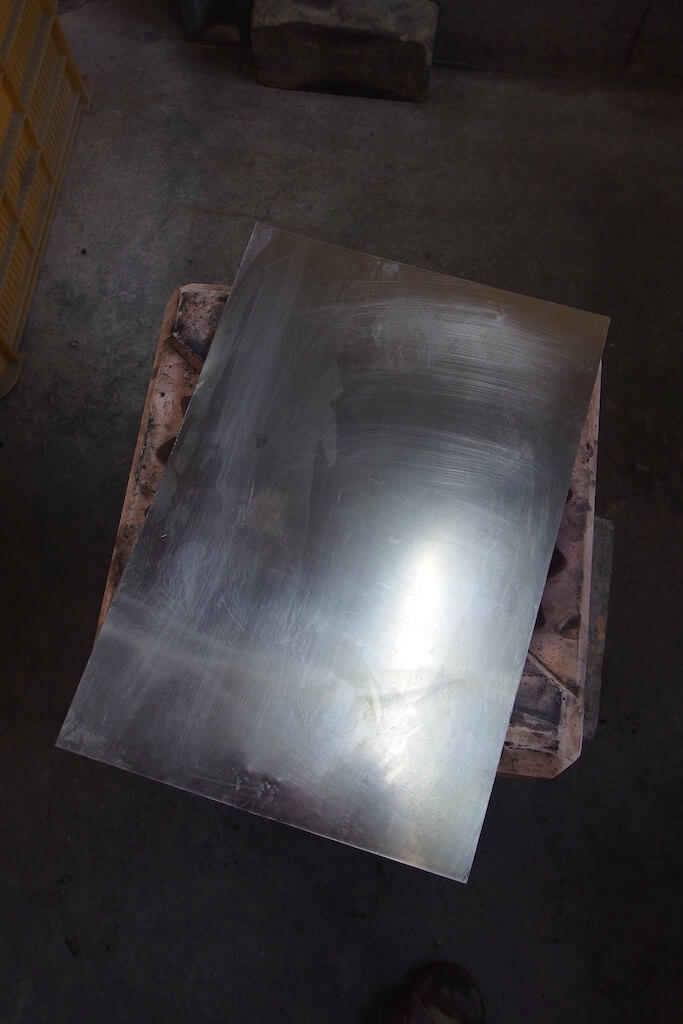

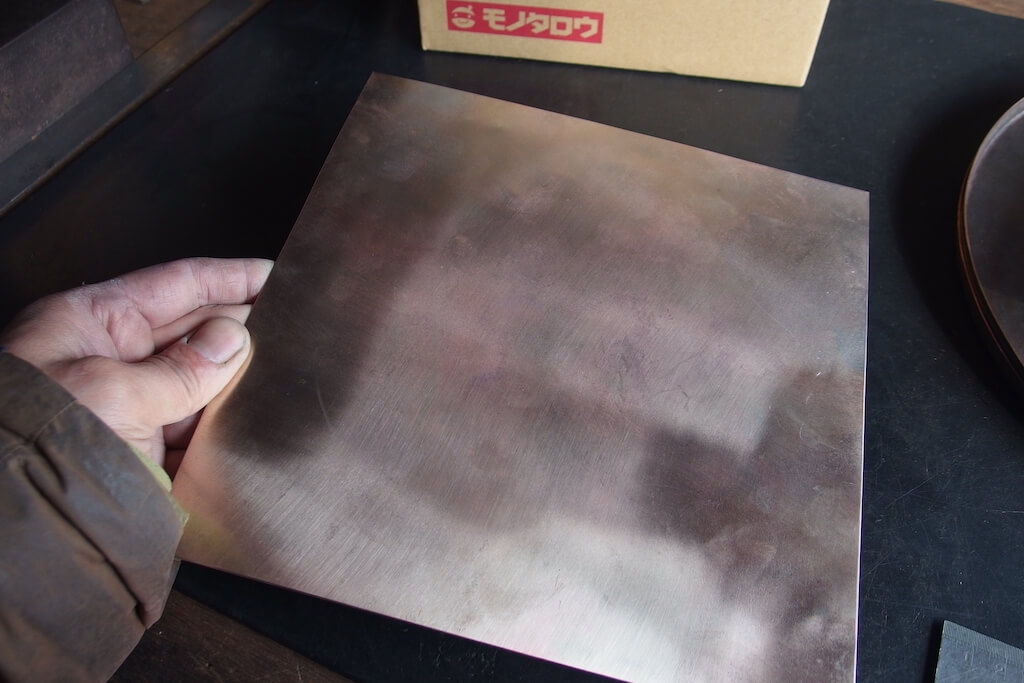

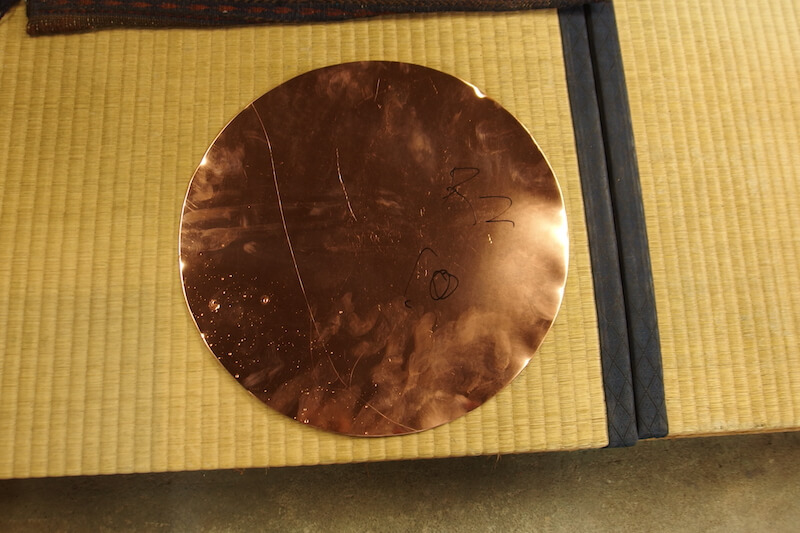

始まりはやはり、板から。今回は尺2寸、45センチの銅板を使用。

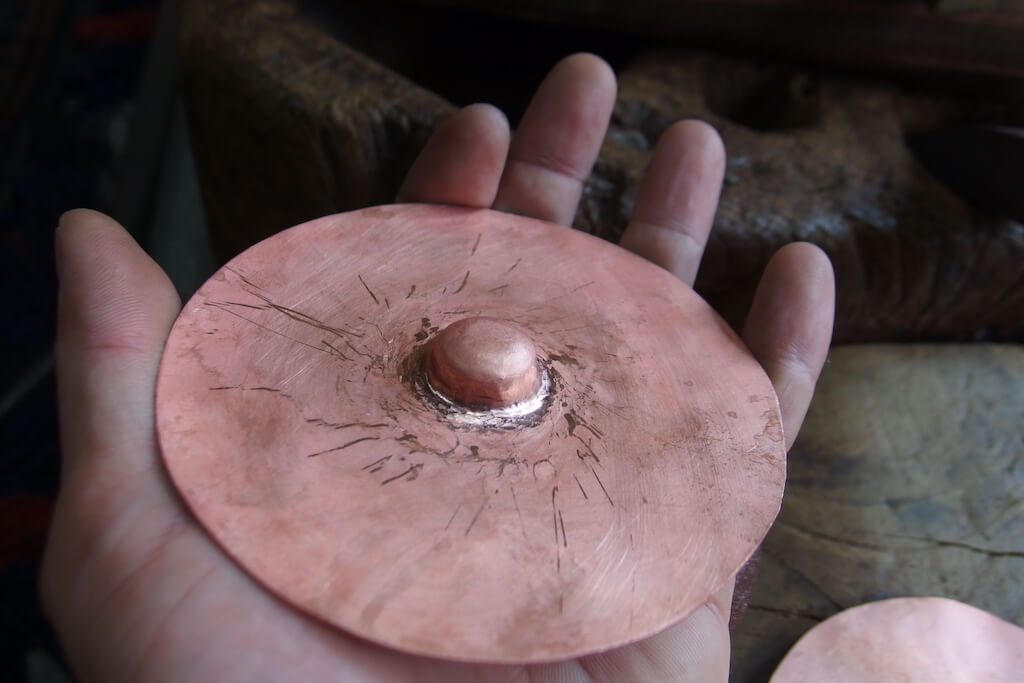

いつものように、端から打ち起こします。

ここまでは、普段の鎚起銅器づくりと同じで、底を基本として打ち上げてゆきます。

今回の本題は、ここから。

徐々に耳を打ち出してゆきます。この辺りは、3本足香炉をつくる際の足を作る作業と同じ技術。

ある程度の耳の位置が決まってきたら、身体の造作に。背中の部分を出しながら、顔の位置も決めてゆきます。

鎚起銅器では、叩くと硬くなり、「焼き鈍し」といい、バーナーで火にかけると柔らかくなります。その繰り返しで形にしてゆく。同じように、やわらかくしては、身体を作りながら耳も整えてゆく。

1度焼き鈍したら、出来るだけの作業を進めておく。バーナーのガスをできるだけ使わないように、資源を大切にする父からの教えのひとつです。

顔の造作は、鎚起銅器では、口打ち出し湯沸の技術があり。口も一体につくるその湯沸製作の技術を使いながら鼻と口周辺をまとめてゆく。

全体像が見えてきたら、体の部分の凸凹を整える。これは「均し」といい、製作途中でできた銅板の厚みの違いを均一にしてゆく作業。

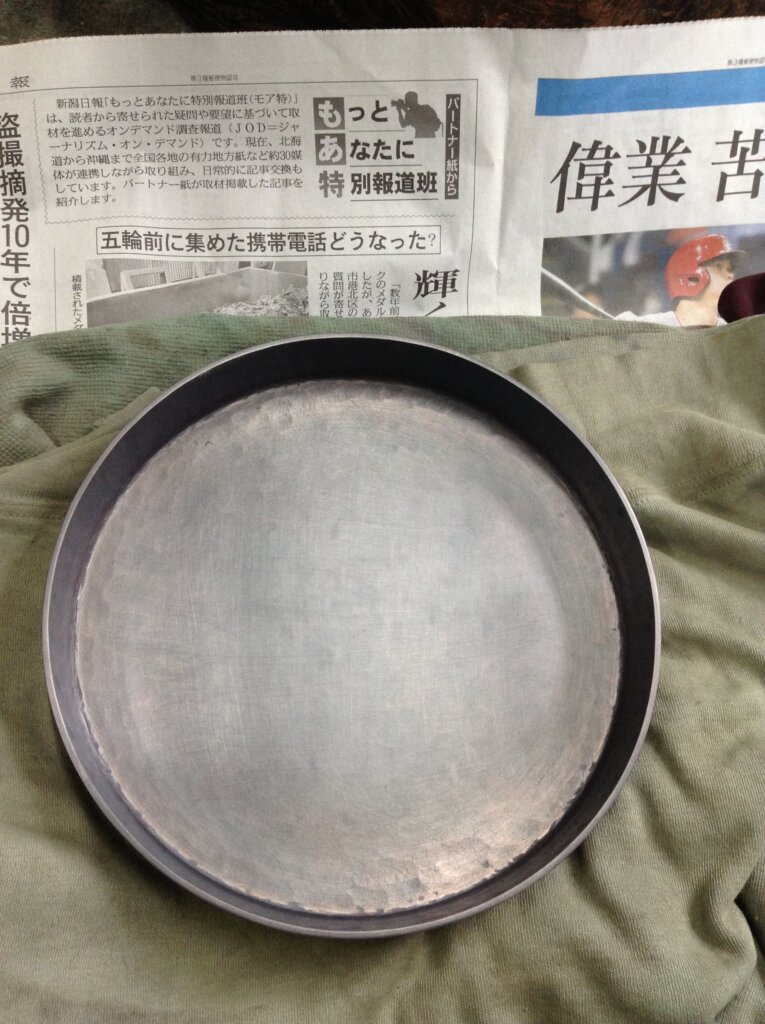

表面に錫を塗り、焼き付け。

新聞紙に近い色にしたら、最後の均し。全体を光った金鎚で叩いた後、顔の部分をかっちりと作るために、内側に松脂を入れ、「鏨」とゆう鉄の棒を何種類も使い決めてゆきます。

松脂を出して、綺麗に磨き仕上げたら完成。

普段は商品とは違い、自分の中に在る作家としての機運を感じられる時間となりました。

是非、この作品で出会ったいただき、内側も観てみてください。

手仕事の軌跡が、感じられるかと思います。

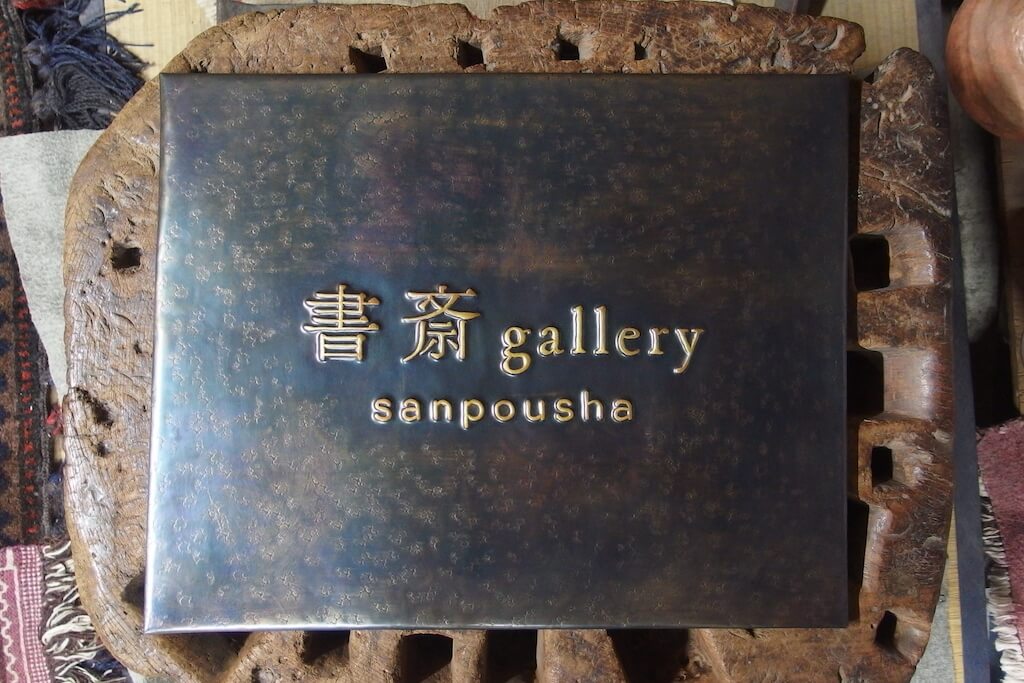

個展詳細は、以下に。

いつも美味しいワインと、このような機会を与えてくださる石川さんに感謝しつつ。また、鎚起銅器職人として励みます。

ISHIKAWA Design 35th memorial

「ねこだまし」展 にゃんくらにゃるさぁ

tsunesun original illustration

会期/1月13日(土)〜28(日)

時間/14時〜(日曜は11時から19時)

場合によって変わる事もありますが、都度Facebook、instaに掲載いたします

会場/ピノとグリ〜古町通4番町565番地